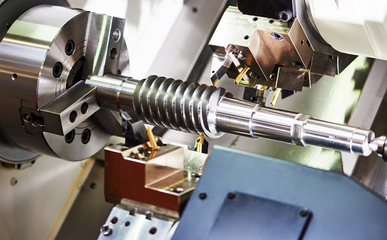

齿轮轴作为机械设备中的核心传动部件,其加工精度直接影响到整个系统的性能和使用寿命。在齿轮轴加工过程中,误差是难以完全避免的问题,通常由多种因素综合导致。了解这些误差来源,有助于采取针对性措施提高加工质量。以下是齿轮轴加工中常见的误差原因分析:

- 设备因素:加工机床的精度是影响齿轮轴加工质量的关键。如果机床存在几何误差、主轴跳动过大或导轨磨损,会导致齿轮轴的尺寸和形位公差超差。数控系统的编程误差或伺服驱动系统的响应延迟也可能引入加工偏差。

- 刀具问题:刀具的磨损、安装不当或选型错误都会造成加工误差。例如,刀具刃口钝化会导致切削力增大,引起齿轮轴表面粗糙度增加和尺寸变化;刀具与工件的相对位置误差则可能影响齿形精度。

- 工艺参数设置:切削速度、进给量、切削深度等工艺参数若设置不合理,容易引起振动、热变形或残余应力,从而导致齿轮轴加工误差。过高的切削温度可能使材料发生局部硬化或软化,影响最终精度。

- 材料特性:齿轮轴材料的均匀性、内部残余应力以及热处理后的变形特性都会对加工精度产生影响。如果材料存在硬度不均或内应力释放不当,在加工过程中容易出现变形或尺寸不稳定。

- 装夹与定位误差:工件在加工过程中的装夹方式直接影响其定位精度。如果夹具设计不合理、夹紧力过大或分布不均,可能导致齿轮轴在加工中发生位移或弹性变形,进而产生误差。

- 测量与检测误差:加工后的检测环节也不容忽视。如果测量工具精度不足、检测方法不当或环境温度变化,可能无法准确反映实际加工误差,甚至误导后续工艺调整。

- 环境因素:车间温度波动、振动干扰以及清洁度条件等环境因素也可能间接导致加工误差。例如,温度变化会引起机床和工件的热胀冷缩,影响加工尺寸稳定性。

为减少齿轮轴加工误差,iHF合发齿轮建议采取以下措施:优化加工工艺参数,定期维护和校准机床设备,选用高品质刀具并规范使用,加强过程质量控制,并在恒温环境下进行精密加工和检测。通过系统化的误差控制,可以显著提升齿轮轴的加工精度和产品一致性。