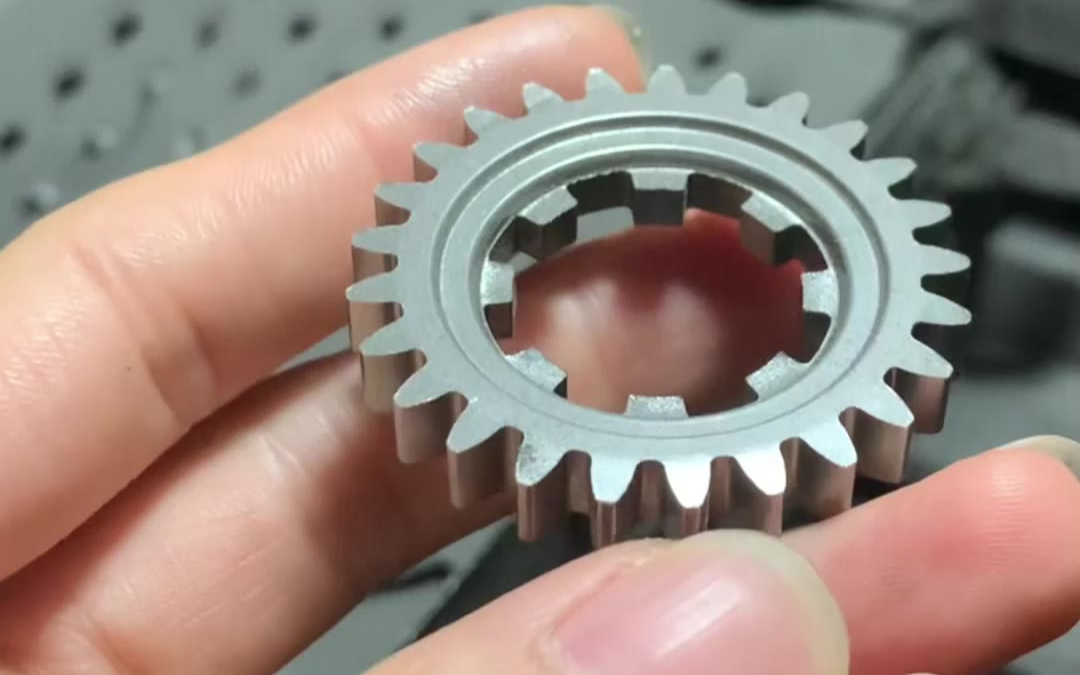

齿轮是机械传动中常用的核心零件,其加工质量直接影响整机的运行效率和寿命。在齿轮加工过程中,变形问题时有发生,不仅增加返工成本,还可能影响齿轮的啮合精度与传动稳定性。本文结合齿轮加工工艺,分析导致齿轮变形的几大常见原因。

- 材料与热处理因素

- 材料内应力:齿轮毛坯在锻造或铸造过程中,若冷却不均或热处理工艺不当,易在材料内部产生残余应力。加工时,随着材料被去除,内应力重新分布,可能导致齿轮翘曲或尺寸变化。

- 热处理变形:齿轮在淬火、渗碳等热处理工序中,由于温度变化剧烈,材料组织发生相变,若冷却速度控制不当,齿轮容易产生热应力和组织应力,进而导致整体或局部变形。

- 加工工艺参数不当

- 切削力过大:在滚齿、插齿或磨齿过程中,若进给量过大、切削速度过高或刀具钝化,会产生过大的切削力与热量,使齿轮局部受热膨胀,冷却后形成变形。

- 装夹方式不合理:齿轮在机床上若夹紧力不均或定位不准确,易造成加工时受力不平衡,尤其在薄壁齿轮或大型齿轮加工中,过度夹紧可能导致弹性变形,松开后无法恢复原状。

- 机床与刀具因素

- 机床精度不足:若机床主轴跳动大、导轨磨损或刚性不足,加工时会产生振动,导致齿轮齿形误差或周期性变形。

- 刀具磨损与几何参数:刀具刃口磨损后切削性能下降,易产生积屑瘤和高温,加剧齿轮表面应力;同时,若刀具前角、后角等参数不合理,也会增加切削阻力,诱发变形。

- 冷却与润滑不良

- 在高速切削过程中,若冷却液供应不足或分布不均,齿轮局部温度升高,热膨胀不一致会导致变形;润滑不足还会增加摩擦力,进一步影响加工稳定性。

- 结构设计缺陷

- 齿轮结构不对称或壁厚差异大时,在加工和热处理中容易因应力集中而产生扭曲变形;设计时未考虑加工工艺性,如槽孔位置不合理,也会增加变形风险。

齿轮加工变形是材料、工艺、设备与管理等多因素综合作用的结果。为减少变形,需从优化材料热处理工艺、合理选择切削参数、提高机床与刀具精度、加强冷却润滑以及改进齿轮结构设计等方面系统控制,确保齿轮加工质量与精度满足使用要求。