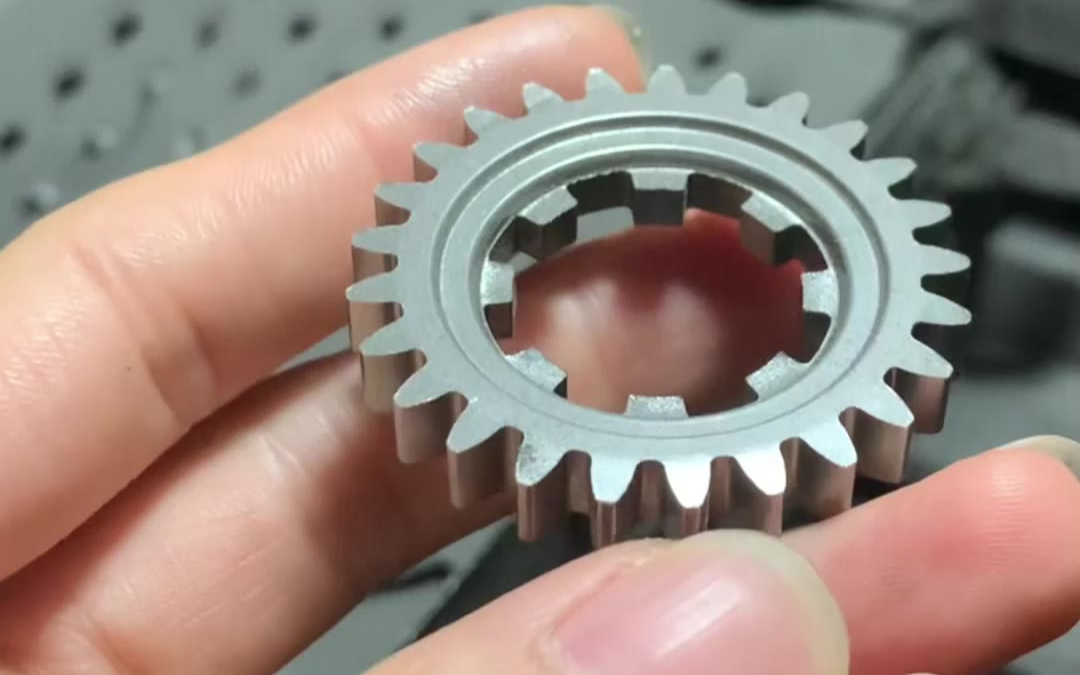

在自动化产线加工过程中,齿轮作为精密传动元件,其几何精度直接影响设备运行性能。齿轮在加工中易因热应力、装夹力、残余应力等因素产生变形,需通过以下关键技术确保其尺寸稳定性:

一、材料预处理优化

选用淬透性稳定的合金钢,采用正火或调质预处理消除原始应力。对于大批量生产,建议实施材料批次一致性管控,避免因成分波动导致的热处理变形差异。

二、工艺路线规划设计

1. 采用“粗加工—去应力—精加工”工艺链

粗加工后增加振动时效或低温退火工序,释放切削残余应力。精加工余量需控制在0.3-0.5mm,避免二次应力累积。

2. 应用对称加工原则

对齿轮端面、轮齿等结构采用交替加工策略,保持应力分布均衡。在自动化产线中可通过编程实现多工位交替加工。

三、智能夹具系统

1. 开发液压补偿夹具

采用多点浮动压紧机构,夹持力控制在0.8-1.2MPa区间,通过压力传感器实时监测。对于薄壁齿轮模块,建议使用真空吸附夹具。

2. 实施数字化装夹

在机器人上下料工位配置视觉检测系统,确保齿轮定位精度≤0.02mm,避免装夹偏载。

四、切削参数精细化控制

1. 采用低温切削技术

通过主轴中心冷却系统将切削液温度稳定在18±2℃,刀具选用PVD涂层硬质合金,切削速度建议120-150m/min,进给量0.08-0.12mm/r。

2. 实施自适应加工

搭载在线测量系统,实时检测齿形误差并补偿加工路径。对于模数≥4的齿轮,推荐采用分层切削策略。

五、热处理工艺创新

1. 采用可控气氛渗碳炉

碳势精度控制在±0.05%C,淬火油温保持在80±5℃,采用模压淬火工装限制变形空间。

2. 引入深冷处理

在-196℃液氮环境中保持2小时,有效转化残余奥氏体,提升尺寸稳定性。

六、质量监控体系

1. 建立全工序检测点

在车削、滚齿、热处理等关键工序后设置三坐标检测工位,对齿廓、齿向偏差实施100%检测。

2. 应用大数据分析

通过MES系统采集变形量数据,建立加工参数与变形量的关联模型,实现工艺参数自优化。

通过上述系统化控制措施,在自动化产线中可将齿轮加工变形量控制在GB/T10095-2008标准的5级精度以内,有效保障齿轮传动精度与使用寿命。未来随着数字孪生技术的应用,有望实现加工变形的预测性控制。