随着工业自动化水平的不断提升,精密行星减速机作为核心传动部件,在高性能齿轮箱系列中扮演着至关重要的角色。本文结合mm公司20周年的技术积累,聚焦于精密行星减速机的齿轮加工工艺,探讨其如何实现高效率、低噪音和长寿命的性能突破。

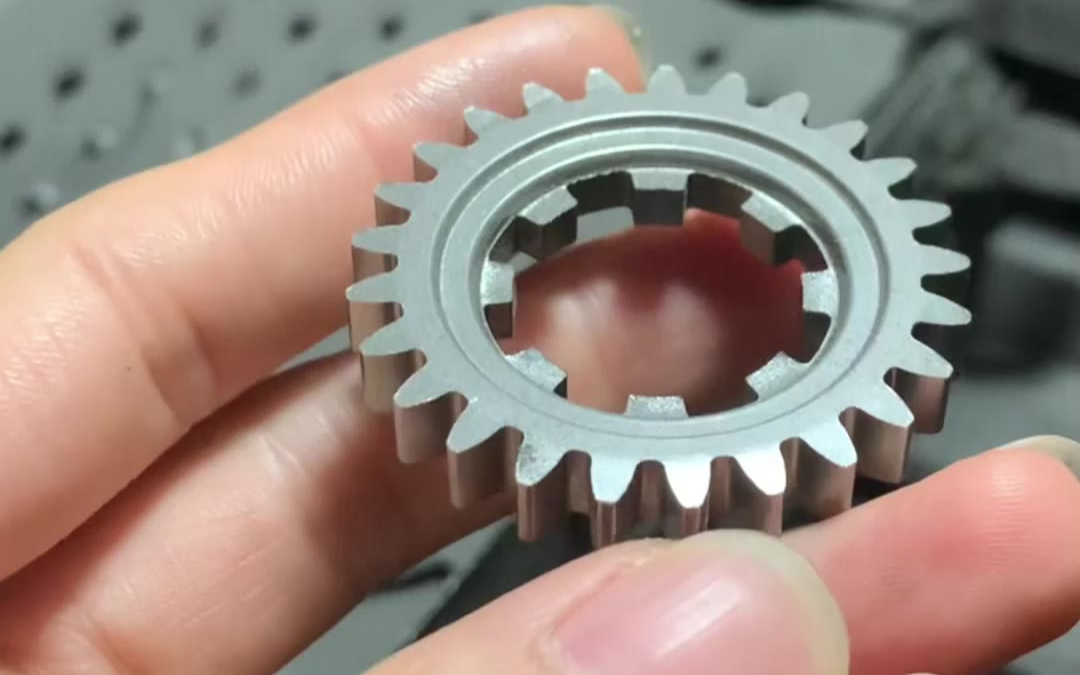

精密行星减速机的核心在于齿轮的精密加工。现代加工技术采用高精度数控机床,结合磨齿和珩齿工艺,确保齿轮齿形误差控制在微米级别。通过优化齿面修形设计,有效降低了啮合过程中的冲击和振动,从而提升了传动平稳性。例如,采用渗碳淬火和表面涂层技术,显著增强了齿轮的耐磨性和抗疲劳强度,适用于高速重载工况。

材料选择与热处理工艺的结合是齿轮加工的关键。高性能合金钢如20CrMnTi经过真空渗碳和低温回火,不仅提高了硬度和韧性,还减少了内部应力集中。在mm公司的实践中,通过引入智能制造系统,实时监控加工参数,确保每一批齿轮的一致性,从而保障了整个减速机的高可靠性。

精密行星减速机的齿轮加工还注重环保与可持续发展。采用干式切削和绿色冷却液,减少了加工过程中的废液排放,同时通过仿真软件优化齿轮布局,降低了材料浪费。mm公司20年的经验表明,持续创新在齿轮加工领域不仅推动了产品性能的飞跃,也为行业树立了绿色制造的标杆。

随着人工智能和物联网技术的融入,精密行星减速机的齿轮加工将迈向更高水平的自动化和个性化定制,为工业4.0时代注入新动力。